Heute nochmal was zum Thema Wortuhr. Ich habe schon seit längerer Zeit eine fertig gebaute Platine für einen 20×20 cm Wortwecker hier rum liegen. Dieser musste nun langsam mal mit Rahmen und Frontplatte fertig gestellt werden.

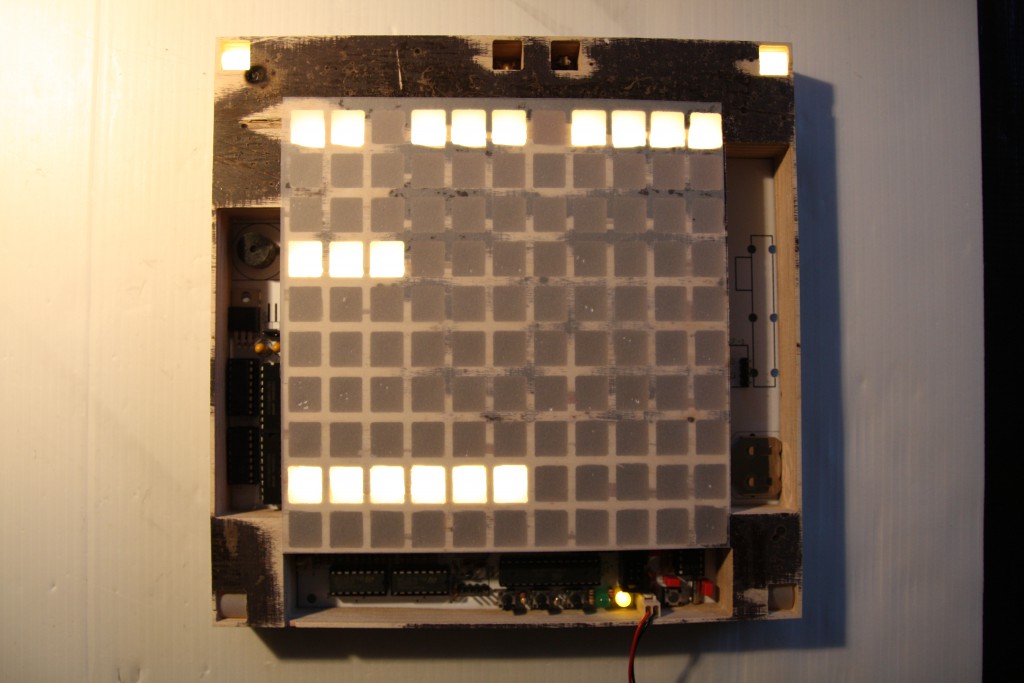

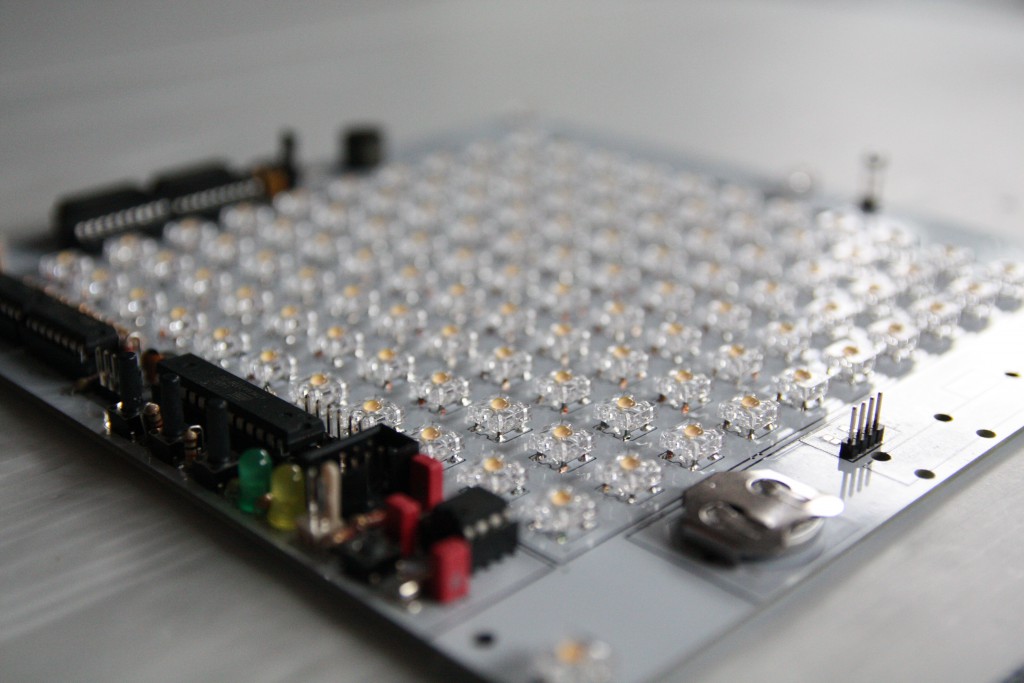

Zum Aufbau der Elektronik will ich gar nicht viel sagen, da es eine fertige Platine war die nur bestückt werden musste. Mehr oder weniger Fleißarbeit…

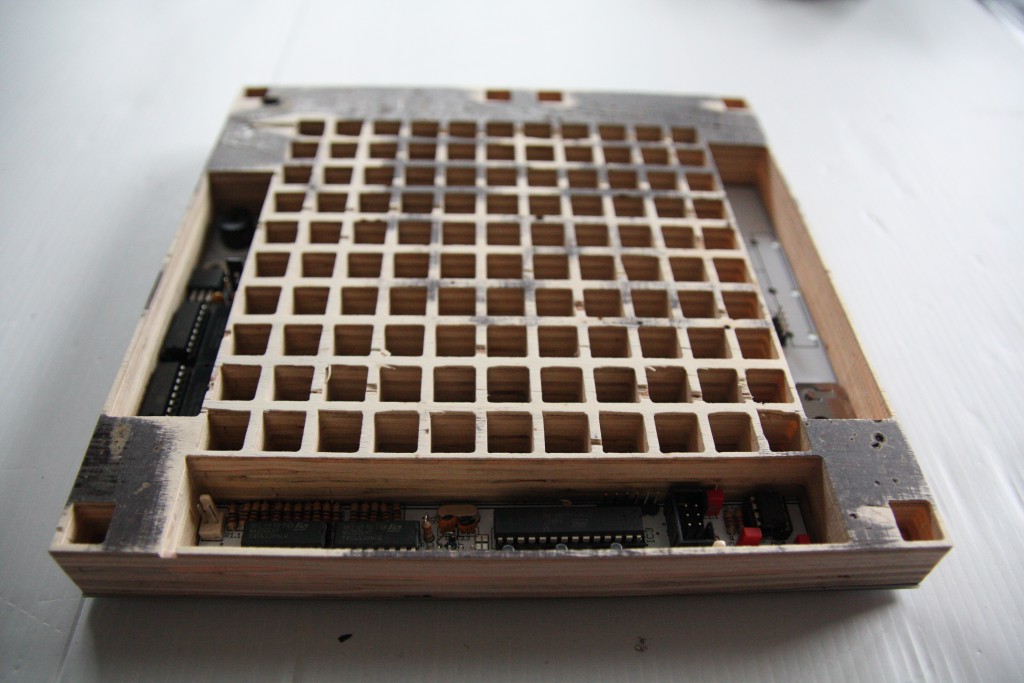

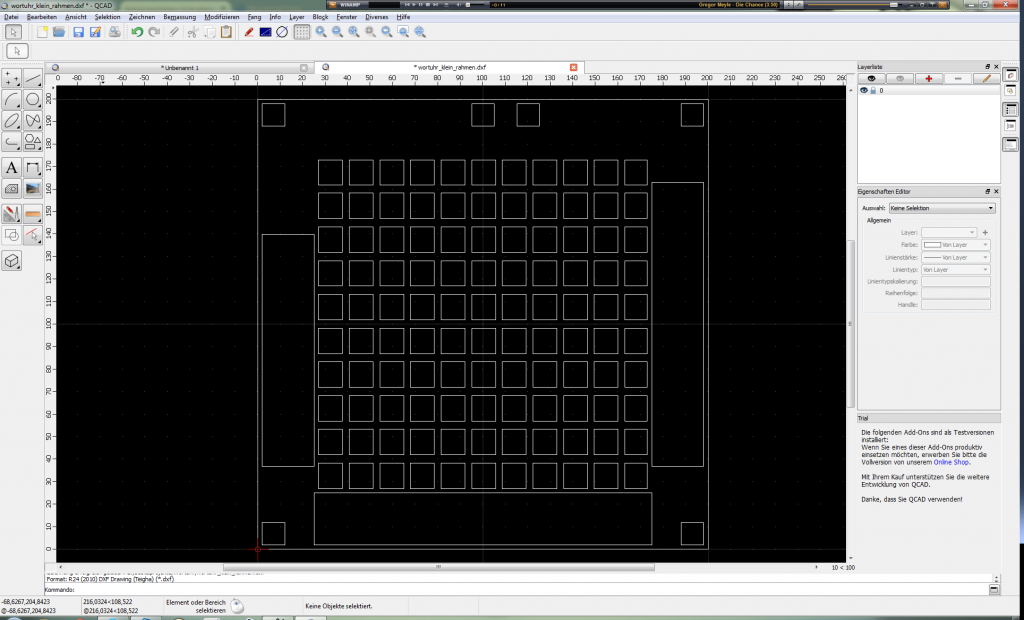

Die Grundplatte mit dem Lichtgitter habe ich in QCAD als 2D-Model gezeichnet. Hier das DXF dazu.

Die Platte hat mir dann Ingo mit dem Wasserschneider aus einer etwa 15mm starken Resopal-Platte geschnitten. Das war ein „Versuch“, da die >3000 Bar des Wasserschneiders sich nicht wirklich mit Holzplatten „vertragen“. Letztlich ist die Platte dann wirklich leicht aufgequollen was ich aber mit einem Schleifer korrigieren konnte. Ein anderer Versuch die Platte zu erstellen war die CNC-Fräse eines Schreiners. Leider sind dort beim Fräsen immer die recht dünnen Seitenwände gebrochen.

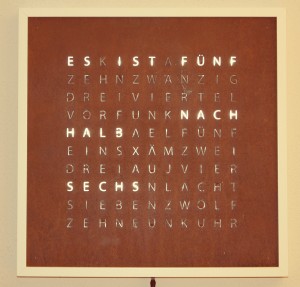

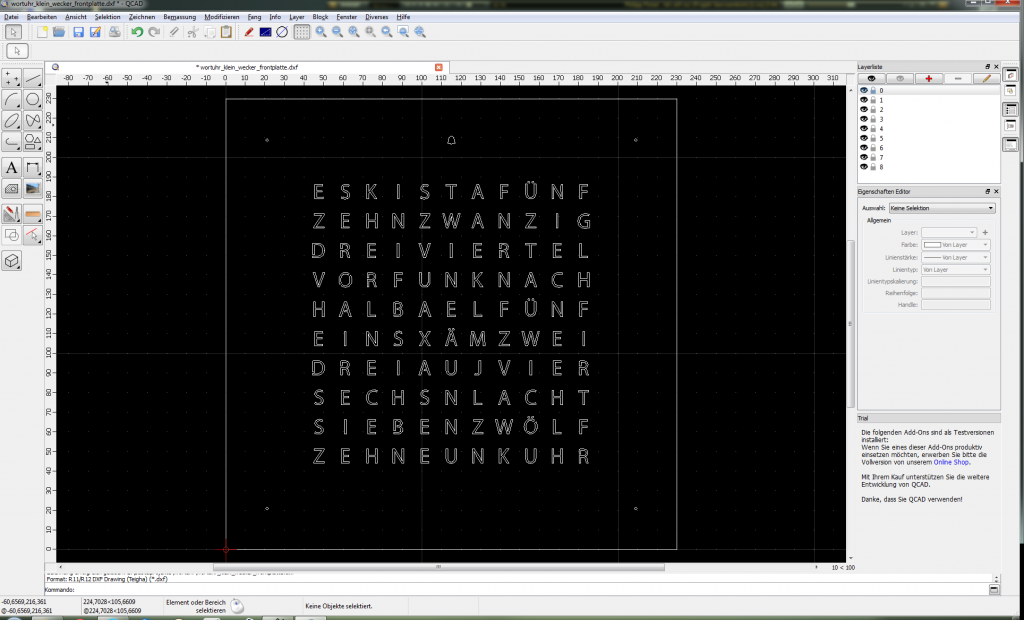

Dann fehlte mir noch die Frontplatte. Dazu habe ich mir drei Acrylglasplatten und Buchstaben-Folien im Format 20×20 cm gekauft. Nach dem Folieren dann die erste „Anprobe“. Irgendwie passten aber die Buchstaben der Folie nicht auf das Raster meiner Grundplatte ??? Nach einigen Nachforschungen im Wortuhrforum stellte ich fest, das es mindestens zwei Version der 20er Wortwecker-Platine gibt. Ich hatte dann wohl die falsche Platine zur falschen Frontplatte. War ja klar…

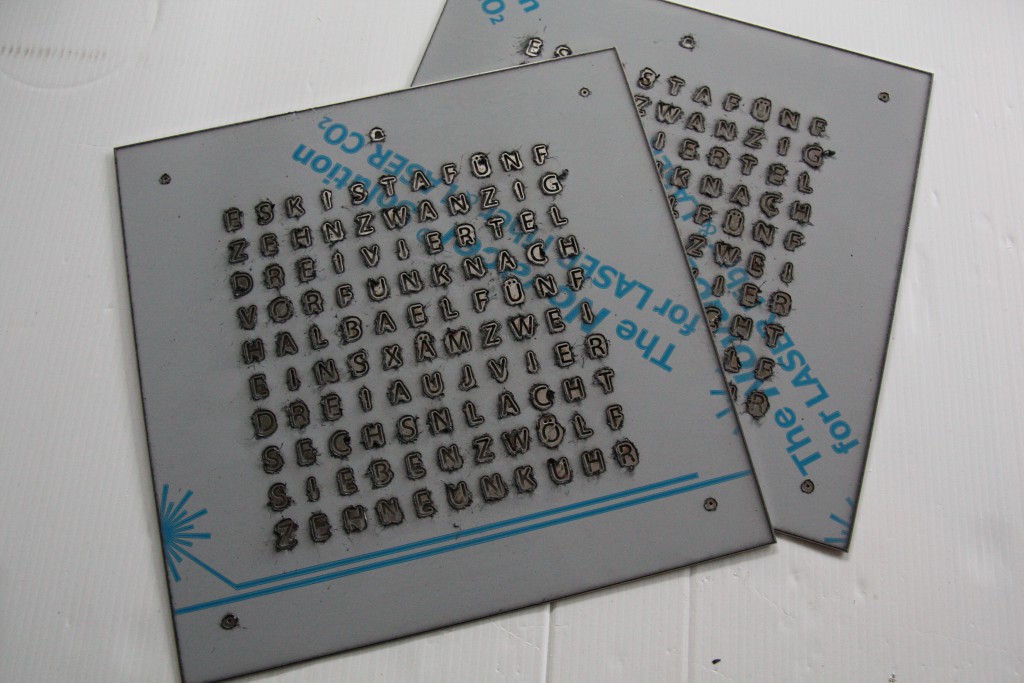

Nachdem ich dann die richtige Frontplattengröße gefunden hatte (hier als DXF wortuhr_klein_wecker_frontplatte), wollte ich anstelle der Acrylscheibe mit Folierung lieber eine Metallplatte aus Edelstahl. Mit dem Wasserschneider konnte die Platte aufgrund der zu kleinen Buchstaben leider nicht geschnitten werden. Im Wortuhrforum bin ich dann auf geerscutting.com gestoßen. Eine Firma, die Bleche per Laser zuschneiden.

Dort im Shop habe ich mich für eine 0,8mm Edelstahlplatte entschieden. Die fertigen Platten waren dann schon nach drei!! Tagen im Briefkasten.

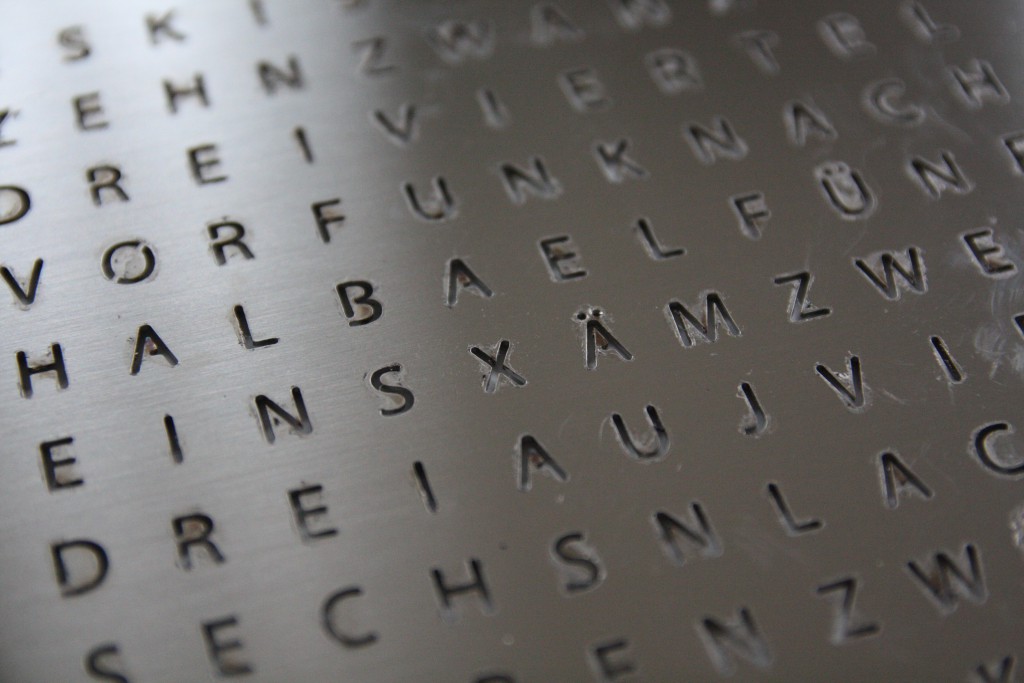

Nachdem die Schutzfolie entfernt war, sah man um die ausgeschnittenen Buchstaben teilweise u.a. leichte Verfärbungen durch die Hitze beim Schneiden mit dem Laser und irgendwelche anderen Rückstände..

Nach zwei Minuten Bearbeitung der Platte mit Nevr Dull sah das Ganze schon viel besser aus. Ein paar kleine Verfärbungen (beim „A“ und „R“) habe ich nicht entfernt bekommen. Diese fallen aber nur bei sehr genauem Hinsehen auf.

Auf der Rückseite ist bei einigen Buchstaben ein Grat entstanden, der teilweise auch in den Buchstaben zu sehen war. Auch hier war noch etwas Nacharbeit nötig. Alles in allem sind die Platten aber sehr gut geworden und waren m.E. mit 46€ inkl. Versand auch recht preiswert.

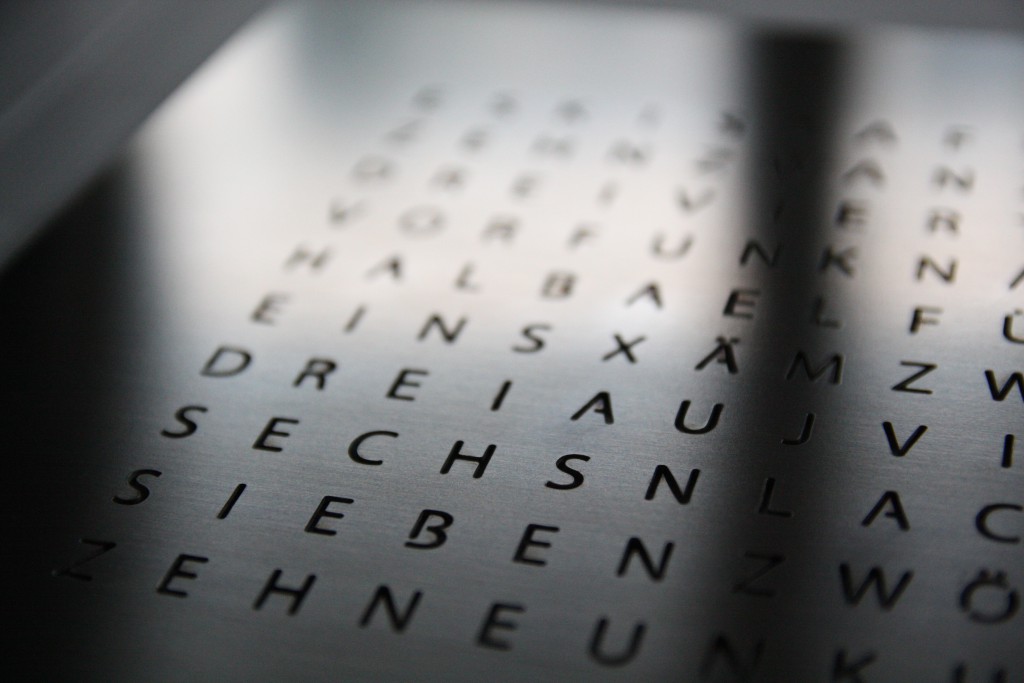

Nachdem ich dann die Diffusionsfolie auf die Grundplatte geklebt hatte, stand ich vor dem Problem die Frontplatte am Rahmen zu befestigen. Ich war zu ungeduldig um noch Vertiefungen für Magnete in die Grundplatte zu Bohren und Eisenplättchen auf die Edelstahlplatte zu kleben und habe die Edelstahlplatte direkt mit „Pattex 100%“ auf das Resopal-Gehäuse geklebt. Das hält!

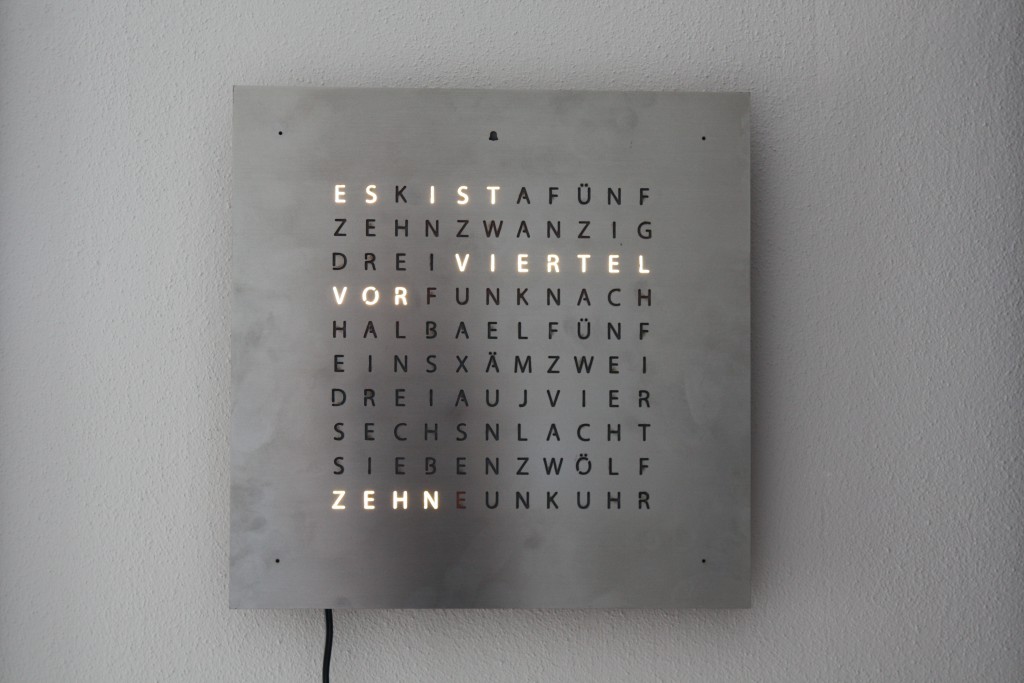

Das fertige Ergebnis schaut dann wie folgt aus. Gut, ich hätte die Platte vor dem Foto nochmal polieren können. Nach dem Kleben sind dann doch einige Fingerabdrücke entstanden, die auf dem Foto deutlicher zu sehen sind als in natura.

Die Platte ist übrigens 23×23 cm groß da sie ursprünglich für den kleinen Ribba-Rahmen gedacht war. D.h. die Grundplatte könnte auch größer werden womit das Problem mit den schmalen Stegen an den Rändern gelöst wäre. Vielleicht klappt es dann auch auf der CNC. Werde das für die zweite Uhr die hier noch in Einzelteilen rumliegt mal versuchen.

Gruß

Chris